Máquina pogo determinante ubicada de forma pasiva.

Procedimiento para sujetar con exactitud uno o más elementos (54) para fabricar una pieza (56),

que comprende:

- colocar dispositivos de sostenimiento de piezas (72) de un soporte de sujeción en el espacio para soportar dichos elementos (54) en una posición deseada y conocida en el espacio, incluyendo dicha colocación:

- enganchar dichos dispositivos de sostenimiento de piezas (72) con una máquina herramienta CNC (60),

- mover dichos dispositivos de sostenimiento de piezas (72) con dicha máquina herramienta CNC (60) a posiciones predeterminadas en el espacio especificadas por el programa de dicha máquina herramienta;

- bloquear dichos dispositivos de sostenimiento de piezas (72) en dichas posiciones predeterminadas;

- sostener rígidamente dichos elementos (54) sobre dicho soporte de sujeción en una orientación espacial predeterminada accesible por dicha máquina herramienta CNC (60);

- sondear características de coordinación (80, 82) en el uno o más elementos (54) con una sonda, con referencia a una ubicación conocida fija para determinar la posición real de dichos elementos (54) sobre dicho soporte de sujeción con relación a dicha ubicación conocida fija;

- normalizar un programa de la máquina herramienta que tiene ubicaciones de dichas características de coordinación (80, 82) con dichas ubicaciones reales en el espacio de dichas características de coordinación según se determine por dicha sonda;

- mecanizar características de coordinación adicionales con dicha máquina herramienta CNC (60) usando dicho programa normalizado de la máquina herramienta para dirigir una herramienta sostenida por dicha máquina herramienta CNC (60) a ubicaciones sobre dichos uno o más elementos (54); caracterizado porque

- mover dichos dispositivos de sostenimiento de piezas (72) a posiciones predeterminadas en el espacio incluye mover dichos dispositivos de sostenimiento de piezas (72) con dicha máquina herramienta CNC (60) al menos a lo largo de dos ejes de movimiento diferentes (X, Y, Z) de dichos dispositivos de sostenimiento de piezas (72).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02075029.

Solicitante: THE BOEING COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 100 NORTH RIVERSIDE PLAZA CHICAGO, IL 60606-2016 ESTADOS UNIDOS DE AMERICA.

Inventor/es: NELSON,Paul E, STONE,PAUL R, STRAND,DAVID E.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23P19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Máquinas que efectúan simplemente el montaje o la separación de piezas metálicas u objetos entre ellos o de piezas metálicas con piezas no metálicas, implicando o no esto una cierta deformación; Herramientas o dispositivos a este efecto en la medida en que no estén previstos en otras clases (herramientas manuales en general B25).

- B23P21/00 B23P […] › Máquinas para el montaje de numerosas piezas diferentes destinadas a componer conjuntos, con o sin trabajo de estas piezas antes o después de su montaje, p. ej. por control programado.

- B64C3/18 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 3/00 Alas (superficies estabilizadoras B64C 5/00; alas de ornitópteros B64C 33/02). › Largueros; Costillas; Larguerillos (fijación de conjuntos alares al fuselaje B64C 1/26).

- B64C3/26 B64C 3/00 […] › Estructura, forma o fijación de revestimientos independientes, p. ej. paneles.

- B64F5/00 B64 […] › B64F INSTALACIONES EN TIERRA O INSTALACIONES EN CUBIERTA DE PORTAAVIONES ESPECIALMENTE ADAPTADAS PARA SU USO EN CONEXIÓN CON AERONAVES; DISEÑO, FABRICACIÓN, ENSAMBLAJE, LIMPIEZA, MANTENIMIENTO O REPARACIÓN DE AERONAVES, NO PREVISTOS EN OTRO LUGAR; MANIPULACIÓN, TRANSPORTE, ENSAYO O INSPECCIÓN DE COMPONENTES DE AERONAVES, NO PREVISTOS EN OTRO LUGAR. › Diseño, fabricación, ensamblado, limpieza, mantenimiento o reparación de aeronaves, no previstos en otro lugar; Manipulación, transporte, ensayo o inspección de componentes de aeronaves, no previstos en otro lugar.

- G05B19/408 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por la manipulación de datos o el formato de los datos p. ej. lectura, introducción en una memoria intermedia o conversión de datos.

- G05B19/44 G05B 19/00 […] › neumáticos.

PDF original: ES-2320858_T3.pdf

Fragmento de la descripción:

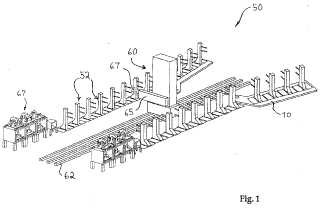

Máquina pogo determinante ubicada de forma pasiva.

Campo técnico

Esta invención se refiere a un procedimiento para montar largueros y costillas de alas con tolerancias estrechas y, más particularmente, a un procedimiento para montar largueros y costillas de alas con precisión extrema y sin precedentes para producir componentes de alas que tienen conformidad sumamente estricta al diseño de ingeniería original, con gasto de utillaje significativamente reducido.

Antecedentes de la invención

Las técnicas de fabricación convencionales para montar largueros y costillas de alas de aviones con un contorno especificado se basan en técnicas de utillaje fijo con soporte de sujeción que utilizan plantillas y gálibos de montaje en el suelo para ubicar y sujetar juntas temporalmente piezas estructurales detalladas para ubicar las piezas correctamente unas respecto a otras. Este concepto de utillaje tradicional habitualmente requiere herramientas de montaje primario para cada subconjunto producido y dos grandes herramientas de montaje de largueros (izquierda y derecha) en las que los subconjuntos se montan en un larguero montado.

El utillaje de montaje de largueros está pensado para reflejar con precisión el diseño de ingeniería original del producto, pero usando el concepto de utillaje convencional en el que el utillaje establece la configuración del montaje final, hay muchas etapas entre el diseño original del producto y la fabricación final del producto. No es raro que la herramienta tal como se fabrica finalmente produzca largueros o componentes de alas mal dimensionados que quedarían fuera de las tolerancias dimensionales del diseño original del larguero o componente del larguero sin trabajo manual exhaustivo, costoso y que lleva mucho tiempo para corregir los errores inducidos por el utillaje. Más gravemente, una herramienta que originalmente fue construida dentro de la tolerancia puede quedarse fuera de la tolerancia debido al uso severo que recibe típicamente en la fábrica. Además, las variaciones dimensionales causadas por cambios de temperatura en la fábrica pueden producir una variación en las dimensiones de la pieza final tal como es producida en la herramienta, particularmente cuando existe una gran diferencia en el coeficiente de dilatación térmica entre el utillaje y el larguero, como en el caso habitual en que el utillaje está hecho de acero y los componentes del larguero están hechos de aluminio. Como las dimensiones en la construcción de aviones a menudo son controladas con tolerancias de 0,005 pulgadas, las variaciones dimensionales inducidas por la temperatura pueden ser significativas.

El taladrado manual de la pieza en la herramienta puede producir orificios que no son perfectamente redondos o normales a la superficie de la pieza cuando el taladro se presenta a la pieza en un ángulo que es ligeramente no perpendicular a la pieza, y también cuando el taladro se hunde en la pieza con un movimiento no es perfectamente lineal. Las piezas pueden desplazarse de su posición pretendida cuando son sujetadas en orificios no redondos, y la interferencia no uniforme de orificio a elemento de sujeción en un orificio no redondo carece de la resistencia y durabilidad a la fatiga de los orificios redondos. La acumulación de tolerancia en los subconjuntos del larguero puede tener como resultado crecimiento significativo a partir de las dimensiones de diseño originales, particularmente cuando la pieza se ubica en la herramienta en un extremo de la pieza, forzando a toda la variación de la pieza en una dirección en lugar de centrarla sobre la verdadera posición pretendida.

Los componentes de largueros típicamente son sujetados entre sí con elementos de sujeción de gran interferencia y/o elementos de sujeción en orificios trabajados en frío. Los elementos de sujeción de interferencia, como remaches y pernos de retención, y el trabajo en frío de un orificio para elemento de sujeción, crean ambos un patrón de tensión en el metal alrededor del orificio que mejora la duración a la fatiga de la unión montada, pero una línea larga de tales patrones de tensión causa crecimiento dimensional del montaje, fundamentalmente en la dirección longitudinal, y también puede causar que una pieza alargada se alabee, o se combe a lo largo de su longitud. Los intentos de contener el montaje para impedir tal deformación son generalmente infructuosos, así que la técnica más exitosa hasta la fecha ha sido intentar predecir la extensión de la deformación y tenerla en cuenta en el diseño original de las piezas, con la intención de que el montaje se deforme hasta una forma que sea aproximadamente la que se exige en el diseño. Sin embargo, tales predicciones sólo son aproximaciones debido a las variaciones que ocurren naturalmente en la instalación de elementos de sujeción y el trabajo en frío de orificios, así que a menudo hay un grado de incertidumbre en la configuración del montaje final. Desde hace mucho tiempo se ha buscado un procedimiento para eliminar los efectos de la deformación en los subconjuntos antes de que sean sujetados en el montaje final y sería de importante valor en la fabricación de largueros, así como en la fabricación de otras piezas del avión.

El utillaje del larguero principal del ala es caro de construir y mantener dentro de la tolerancia, y requiere un tiempo de espera prolongado para diseñar y construir. El enorme coste y el tiempo de espera prolongado para construir el utillaje de largueros de alas son un profundo elemento disuasorio para rediseñar el ala de un avión de un modelo existente, aun cuando se hacen nuevos desarrollos en aerodinámica, porque el nuevo diseño necesitaría reconstruir las herramientas de largueros de alas. Un sistema existente para taladrado, instalación de elementos de sujeción y apriete automáticos se muestra en la patente de EE.UU. Nº 5.664.311 de Banks y col. titulada "Automated Spar Assembly Tool". Produce largueros con precisión, pero es un sistema costoso de construir y mantener.

La capacidad de diseñar y construir rápidamente largueros para alas de encargo para clientes de aerolíneas que tienen requisitos particulares no satisfechos por modelos de aviones existentes ofrecería a un fabricante de estructuras de aviones una enorme ventaja competitiva. Actualmente, no existe la capacidad porque el coste del utillaje dedicado para alas y largueros de alas y la superficie del piso de la fábrica que tal utillaje requeriría hace al coste de las "alas de diseño" prohibitivamente caro. Sin embargo, si el mismo utillaje que se usa para hacer el larguero de ala estándar para un modelo particular pudiera convertirse rápida y fácilmente para construir largueros para alas de encargo que satisfagan los requisitos particulares de un cliente, y después reconvertirlo al modelo estándar u otro diseño de ala de encargo, los aviones podrían ofrecerse a los clientes con alas optimizadas específicamente para satisfacer sus requisitos específicos. El único coste incremental de la nueva ala sería la ingeniería y posiblemente algún mecanizado moderado de travesaños y otro utillaje de bajo coste que sería único para ese diseño de ala.

Las desventajas de los procedimientos de fabricación que usan utillaje para grandes tiradas son inherentes. Aunque estas desventajas pueden minimizarse mediante técnicas de control de calidad riguroso, siempre estarán presentes hasta cierto punto en la fabricación de grandes estructuras mecánicas que usan utillaje para grandes tiradas.

Se ha desarrollado un procedimiento de montaje determinante para fabricación de fuselajes de aviones, que sustituye el utillaje fijo por piezas de detalle de ubicación automática que determinan la configuración del montaje por sus propias dimensiones y ciertas características de coordinación incorporadas al diseño de las piezas. Este nuevo procedimiento, mostrado en la patente de EE.UU. Nº 5.560.102, titulada "Panel and Fuselage Assembly", de Micale y Strand, ha probado producir montajes mucho más precisos con mucho menos reprocesado. Se ha demostrado que la aplicación del procedimiento de montaje determinante en la fabricación de largueros de alas de aviones produce un procedimiento mejor que elimina o minimiza el uso de utillaje para grandes tiradas mientras que incrementa tanto la capacidad de producción de la fábrica como incrementa la calidad del producto reduciendo la variabilidad de las piezas mientras que reduce los costes de producción y proporciona flexibilidad al realizar cambios rápidos de diseño a disposición de sus clientes. Estas mejoras están probando ser una gran ayuda... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para sujetar con exactitud uno o más elementos (54) para fabricar una pieza (56), que comprende:

- colocar dispositivos de sostenimiento de piezas (72) de un soporte de sujeción en el espacio para soportar dichos elementos (54) en una posición deseada y conocida en el espacio, incluyendo dicha colocación:

- sostener rígidamente dichos elementos (54) sobre dicho soporte de sujeción en una orientación espacial predeterminada accesible por dicha máquina herramienta CNC (60);

- sondear características de coordinación (80, 82) en el uno o más elementos (54) con una sonda, con referencia a una ubicación conocida fija para determinar la posición real de dichos elementos (54) sobre dicho soporte de sujeción con relación a dicha ubicación conocida fija;

- normalizar un programa de la máquina herramienta que tiene ubicaciones de dichas características de coordinación (80, 82) con dichas ubicaciones reales en el espacio de dichas características de coordinación según se determine por dicha sonda;

- mecanizar características de coordinación adicionales con dicha máquina herramienta CNC (60) usando dicho programa normalizado de la máquina herramienta para dirigir una herramienta sostenida por dicha máquina herramienta CNC (60) a ubicaciones sobre dichos uno o más elementos (54); caracterizado porque

- mover dichos dispositivos de sostenimiento de piezas (72) a posiciones predeterminadas en el espacio incluye mover dichos dispositivos de sostenimiento de piezas (72) con dicha máquina herramienta CNC (60) al menos a lo largo de dos ejes de movimiento diferentes (X, Y, Z) de dichos dispositivos de sostenimiento de piezas (72).

2. Procedimiento según la reivindicación 1, en el que dicha máquina herramienta CNC (60) se usa para colocación de los dispositivos de sostenimiento de piezas (72) según un diseño de ingeniería.

3. Procedimiento según la reivindicación 1 ó 2, en el que la colocación de los dispositivos de sostenimiento de piezas (72) se logra capturando el dispositivo de sostenimiento (72) con la misma máquina herramienta CNC (60) que realizará las operaciones de fabricación sobre la pieza (56), y moviendo el dispositivo de sostenimiento de piezas (72) a la ubicación deseada.

Patentes similares o relacionadas:

AERONAVE DE DESPEGUE Y ATERRIZAJE VERTICAL CON PROPULSORES PIVOTANTES, del 28 de Julio de 2020, de OUTON TRILLO, Pedro: Es una aeronave de despegue y aterrizaje vertical, con un concepto estructural novedoso, que contiene ocho conjuntos propulsores, dos superficies sustentadoras pivotantes […]

Dispositivo hipersustentador, del 17 de Junio de 2020, de Asco Industries NV: Un dispositivo hipersustentador que comprende - un cuerpo en forma de superficie de sustentación que tiene un borde delantero (LE) […]

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Sistema mecánico de fijación y ensamblaje y método estructural asociado, del 3 de Junio de 2020, de THE BOEING COMPANY: Un conjunto estructural que comprende: un primer miembro estructural que comprende un primer lado y un segundo lado […]

Disposición estructural de caja para una aeronave y procedimiento de fabricación de la misma, del 25 de Marzo de 2020, de AIRBUS OPERATIONS, S.L: Disposición estructural de caja para una aeronave que comprende: - una primera y una segunda capas de composite , - al menos una […]

Accesorios de soporte de puntal integrados con largueros debajo del ala, del 11 de Marzo de 2020, de THE BOEING COMPANY: Una estructura de soporte del motor a reacción que se puede fijar a una superficie externa de un ala de una aeronave para soportar un motor a reacción en […]

Métodos de formar un rigidizador de pala compuesto y facilitar la aplicación de tratamientos para daños por impacto apenas visibles, del 12 de Febrero de 2020, de THE BOEING COMPANY: Método para conformar una carga compuesta plana para dar un rigidizador de pala compuesto, que comprende: recortar una carga compuesta plana […]

Cuerpo de perfil aerodinámico con cubierta del larguero curvada integral, del 25 de Diciembre de 2019, de Airbus Operations Limited: Un cuerpo en forma de perfil aerodinámico que comprende una pluralidad de largueros longitudinales que definen cada uno una dirección longitudinal, […]