Aceros trabajados en frío con red de empaquetamiento con microestructura martensita/austenita.

Un proceso para fabricar una aleación de acero al carbono de alta resistencia y alta ductilidad,

comprendiendo dicho proceso:

(a) formar una aleación de acero al carbono que tenga una microestructura que comprende redes de martensita alternadas con películas de austenita retenida, y

(b) trabajar en frío dicha aleación de acero al carbono en una serie de pasadas sin tratamiento térmico intermedio entre las pasadas hasta una reducción suficiente para conseguir una resistencia a tracción de al menos 1034 MPa (150 ksi),

en la que la etapa (a) comprende:

(i) formar una composición de aleación de acero al carbono que tenga una temperatura de inicio de martensita de al menos 300 ºC,

(ii) calentar dicha composición de aleación de acero al carbono a una temperatura suficientemente alta para provocar la austenización de la misma, para producir una fase austenita homogénea con todos los elementos de aleación en solución, y

(iii) enfriar dicha fase austenita homogénea a través de dicho intervalo de transición de martensita a una velocidad de enfriamiento suficientemente rápida para conseguir dicha microestructura, evitando la formación de carburo en las interfaces entre dichas redes de martensita y dichas películas de austenita retenida, en el que dicha composición de la aleación de acero al carbono contiene del 0,004% al 0,12% de carbono, del 0% al 11% de cromo, del 0% al 2,0% de manganeso y del 0% al 2,0% de silicio, todos en peso, siendo el resto hierro junto con cualquier impureza inevitable.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/036875.

Solicitante: MMFX TECHNOLOGIES CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2 CORPORATE PARK, SUITE 102 IRVINE, CA 92606 ESTADOS UNIDOS DE AMERICA.

Inventor/es: THOMAS, GARETH, KUSINSKI,GRZEGORZ,J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/18 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Endurecido (C21D 1/02 tiene prioridad ); Temple con o sin revenido ulterior (dispositivos para el temple C21D 1/62).

- C21D1/19 C21D 1/00 […] › por temple interrumpido.

- C21D7/04 C21D […] › C21D 7/00 Modificación de las propiedades físicas del hierro o el acero por deformación (aparatos para el trabajo mecánico de metales B21, B23, B24). › de la superficie.

- C21D7/10 C21D 7/00 […] › de toda la sección transversal, p. ej. de barras, de refuerzo de hormigón.

- C21D8/00 C21D […] › Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02).

- C21D8/02 C21D […] › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de productos planos o de bandas (C21D 8/12 tiene prioridad).

- C21D8/06 C21D 8/00 […] › durante la fabricación de barras o de hilos.

PDF original: ES-2386425_T3.pdf

Fragmento de la descripción:

Aceros trabajados en frío con red de empaquetamiento con microestructura martensita/austenita.

Antecedentes de la invención

1. Campo de la invención

Esta invención se refiere a la tecnología de las aleaciones de acero de bajo y medio carbono, particularmente aquellas de alta resistencia y tenacidad, y formabilidad en frío de dichas aleaciones.

2. Descripción de la técnica anterior

Una etapa importante en el procesamiento de aceros de alto rendimiento es el trabajado en frío, que típicamente consiste en una serie de compresiones y/o expansiones conseguidas mediante procesos tales como estirado, extrusión, recalcado en frío o laminado. El trabajado en frío provoca la deformación plástica del acero que produce el endurecimiento de tensiones mientras se forma el acero en la forma en la que finalmente se usará. El trabajado en frío, que en el caso del cable de acero se analiza por trefilado, típicamente se realiza en una sucesión de fases con tratamientos térmicos intermedios, que en el caso del cable de acero se denominan "patentado".

El cable de acero de alta resistencia es un ejemplo de un acero de alto rendimiento, y es útil en una diversidad de aplicaciones ingenieriles incluyendo cordón de neumático, cable de alambre y hebras para refuerzos de hormigón pretensado. El acero usado más habitualmente en cable de acero de alta resistencia es acero de medio o alto carbono. En el procedimiento típico para formar el cable, barras laminadas en caliente con microestructuras perlíticas se estiran en frío en varias fases, con los tratamientos de patentado intermedios para ablandar la perlita para continuar el estirado en frío. Por ejemplo, las barras laminadas en caliente de aproximadamente 5, 5 mm de diámetro podrían reducirse en varias fases a un diámetro de aproximadamente 3 mm. El patentado podría realizarse entonces a 800-900 ºC provocando la austenización del acero, seguido de transformación del acero a 500-550 ºC en lamelas perlíticas finas. El acero podría entonces decaparse, en ácido clorhídrico por ejemplo, para retirar las incrustaciones formadas durante el patentado. El decapado podría ir seguido de diversas fases de estirado adicionales para reducir el diámetro hasta aproximadamente 1 mm, después patentado y decapado adicionales. El estirado final entonces se realizaría en varias fases hasta el diámetro deseado final, que por ejemplo puede ser de aproximadamente 0, 4 mm, para conseguir las propiedades deseadas, en concreto resistencia. Esto puede ir seguido de procesamiento adicional, tal como trenzado, dependiendo del uso final.

El fin del tratamiento de patentado inicial es producir un alambrón con una estructura perlítica lamelar fina, que requiera una baja temperatura de transformación. Para conseguir el control de temperatura deseado, el proceso se realiza típicamente en un baño de plomo fundido. En las fases de estirado sucesivas, el cable se estira a tensiones verdaderas (definidas más adelante) de 6-7 para obtener niveles de alta resistencia de aproximadamente 3.000 MPa. Para cables perlíticos convencionales, estas altas tensiones y resistencias pueden conseguirse simplemente aplicando una serie de tratamientos de patentado. Sin estos tratamientos de patentado, el estirado en frío provocaría agrietamiento por cizalla de las lamelas perlíticas. Debido a la necesidad de un baño de plomo fundido el proceso completo es costoso y tiende a crear preocupaciones medioambientales.

El trabajado en frío se usa también en la producción de tubos de acero expansibles, es decir, tubos que se expanden en el sitio y, en algunos casos, por debajo del suelo.

Un desarrollo reciente en las aleaciones de acero es la formación de microestructuras que contienen ambas fases martensita y austenita en una configuración alterna, en la que la martensita está presente como redes que están separadas por películas finas de austenita. Las microestructuras son granos condensados en las que los granos individuales contiene varias redes de martensita separadas por películas de austenita finas con, en algunos casos, un revestimiento de austenita rodeando cada grano. Estas estructuras se denominan estructuras de "martensita dislocada" o estructuras de "red de empaquetamiento de martensita/austenita". Las patentes que describen estas microestructuras son las siguientes:

4.170.497 (Gareth Thomas and Bangaru V.N. Rao) , expedida el 9 de octubre de 1979 sobre una solicitud presentada el 24 de agosto de 1977

4.170.499 (Gareth Thomas and Bangaru V.N. Rao) , expedida el 9 de octubre de 1979 sobre una solicitud presentada 14 de septiembre de 1978 y como una continuación parcial de la solicitud anterior presentada el 24 de agosto de 1977

4.671.827 (Gareth Thomas, Nack J. Kim, and Ramamoorthy Ramesh) , expedida el 9 de junio de 1987 sobre una solicitud presentada 11 de octubre de 1985

6.273.968 B1 (Gareth Thomas) , expedida el 14 de agosto de 2001 sobre una solicitud presentada el 28 de marzo de 2000

Aunque estas microestructuras ofrecen ciertos beneficios de rendimiento, en concreto una alta resistencia a corrosión, hasta ahora no se ha sabido que las etapas de procesamiento usadas típicamente para aleaciones de acero podían simplificarse o eliminarse cuando estas microestructuras están presentes.

Son de gran relevancia adicional para esta invención las dos Patentes de Estados Unidos que describen el trabajado en frío de las barras de acero y cables sin patentado. Estas patentes son:

4.613.385 (Gareth Thomas and Alvin H. Nakagawa) , expedida el 23 de septiembre de 1986 sobre una solicitud presentada el 9 de diciembre de 1982

4.619.714 (Gareth Thomas, Jae-Hwan Ahn, and Nack-Joon Kim) , expedida el 28 de octubre de 1986 sobre una solicitud presentada el 29 de noviembre de 1984 como una continuación parcial de la solicitud anterior presentada el 6 de agosto de 1984.

Las microestructuras de los aceros en estas patentes son considerablemente diferentes de aquellas de las primeras cuatro patentes mostradas anteriormente.

Sumario de la invención

La invención proporciona un proceso para fabricar una aleación de acero al carbono de alta resistencia y alta ductilidad de acuerdo con la reivindicación 1 o la reivindicación 2 de las reivindicaciones adjuntas a la misma.

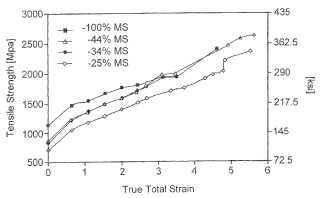

Se ha descubierto ahora que la microestructura de red de empaquetamiento de martensita/austenita es única en sus características cristalográficas y cómo estas características provocan que responda al trabajado en frío. Debido a la alta densidad de dislocación de esta microestructura y la facilidad con la que las tensiones en la estructura pueden moverse entre las fases martensita y austenita, el trabajado en frío proporciona a la microestructura las propiedades mecánicas únicas que incluyen una alta resistencia a tracción. Como resultado, estas aleaciones pueden trabajarse en frío sin tratamientos térmicos intermedios, mientras que aún consiguen resistencias a tracción comparables a las resistencias a tracción de las aleaciones de acero convencionales que se han procesado por tratamiento en frío con tratamientos térmicos intermedios. En el caso de un cable de acero que tenga la microestructura de red de empaquetamiento de martensita/austenita, esta invención radica en el descubrimiento de que el estirado en frío puede realizarse sin tratamientos de patentado intermedios. De acuerdo con la presente invención, por lo tanto, las aleaciones de acero al carbono que tienen la microestructura de red de empaquetamiento de martensita/austenita, es decir, aquellas cuya microestructura incluye redes de martensita alternas con películas finas de austenita retenida, se forman en frío, preferentemente sin tratamientos térmicos intermedios, a una reducción suficiente para conseguir una resistencia a tracción de aproximadamente 150 ksi o mayor ("ksi" denota kilo libras fuerza por pulgada cuadrada) , equivalente a aproximadamente 1.085 MPa o mayor ("MPa" denota megapascales, es decir, newtons por milímetro cuadrado) . El trabajado en frío a resistencias a tracción de 2.000 MPa (290 ksi) o mayores es de particular interés y, de hecho, las resistencias a tracción de 3.000 MPa (435 ksi) y tan alto como 4.000 MPa (580 ksi) pueden conseguirse mediante la práctica de esta invención. Estos valores son aproximados; el factor de conversión al millar más cercano es 6, 895 MPa igual a 1 ksi.

Los beneficios de esta invención se extienden a microestructuras sencillas... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para fabricar una aleación de acero al carbono de alta resistencia y alta ductilidad, comprendiendo dicho proceso:

(a) formar una aleación de acero al carbono que tenga una microestructura que comprende redes de martensita alternadas con películas de austenita retenida, y

(b) trabajar en frío dicha aleación de acero al carbono en una serie de pasadas sin tratamiento térmico intermedio entre las pasadas hasta una reducción suficiente para conseguir una resistencia a tracción de al menos 1034 MPa (150 ksi) ,

en la que la etapa (a) comprende:

(i) formar una composición de aleación de acero al carbono que tenga una temperatura de inicio de martensita de al menos 300 ºC,

(ii) calentar dicha composición de aleación de acero al carbono a una temperatura suficientemente alta para provocar la austenización de la misma, para producir una fase austenita homogénea con todos los elementos de aleación en solución, y

(iii) enfriar dicha fase austenita homogénea a través de dicho intervalo de transición de martensita a una velocidad de enfriamiento suficientemente rápida para conseguir dicha microestructura, evitando la formación de carburo en las interfaces entre dichas redes de martensita y dichas películas de austenita retenida,

en el que dicha composición de la aleación de acero al carbono contiene del 0, 004% al 0, 12% de carbono, del 0% al 11% de cromo, del 0% al 2, 0% de manganeso y del 0% al 2, 0% de silicio, todos en peso, siendo el resto hierro junto con cualquier impureza inevitable.

2. Un proceso para fabricar una aleación de acero al carbono de alta resistencia y alta ductilidad, comprendiendo dicho proceso:

(a) formar la aleación de acero al carbono que tenga una microestructura que comprende redes de martensita alternas con películas de austenita retenida, y

(b) trabajar en frío dicha aleación de acero al carbono en una serie de pasadas sin tratamiento térmico intermedio entre pasadas a una reducción suficiente para conseguir una resistencia a tracción de al menos

1.034 MPa (150 ksi) ,

en el que la etapa (a) comprende:

(i) formar una composición de aleación de acero al carbono que tiene una temperatura de inicio de martensita de al menos 300 ºC,

(ii) calentar dicha composición de aleación de acero al carbono a una temperatura suficientemente alta para provocar la austenización de la misma, para producir una fase austenita homogénea con todos los elementos de aleación en solución,

(iii) enfriar dicha fase austenita homogénea para transformar una porción de dicha fase austenita en cristales de ferrita, formando de esta manera una microestructura bifásica que comprende cristales de ferrita condensados con cristales de austenita, y

(iv) enfriar dicha microestructura bifásica a través del intervalo de transición de martensita en condiciones que provocan la conversión de dichos cristales de austenita a una microestructura que contiene redes de martensita alternas con películas de austenita retenida,

en el que dicha composición de aleación de acero al carbono contiene del 0, 02% al 0, 14% de carbono, del 0% al 3, 0% de silicio, del 0% al 1, 5% de manganeso y del 0% al 1, 5% de aluminio, todos en peso, siendo el resto hierro junto con cualquier impureza inevitable.

3. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) comprende trabajar en frío dicha aleación de acero al carbono hasta una reducción suficiente para conseguir una resistencia a tracción de 1034 MPa (150 ksi) a 3447 MPa (500 ksi) .

4. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) comprende trabajar en frío dicha aleación de acero al carbono hasta una reducción del área de la sección transversal de al menos el 20% por pasada.

5. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) comprende trabajar en

frío dicha aleación de acero hasta una reducción del área de la sección transversal de al menos el 25% por pasada.

6. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) comprende trabajar en frío dicha aleación de acero al carbono hasta una reducción del área de la sección transversal del 25% al 50% por pasada.

7. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) se realiza a una temperatura de 100 ºC o menor.

8. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que la etapa (b) se realiza a una temperatura ambiente de 25 ºC.

9. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que dicha aleación de acero al carbono está en forma de una barra o cable, y la etapa (b) comprende estirar dicha aleación de acero al carbono a través de un troquel.

10. Un proceso de acuerdo con la reivindicación 1 o la reivindicación 2 en el que dicha aleación de acero al carbono está en forma de una lámina, y la etapa (b) comprende laminar dicha aleación de acero al carbono.

11. Un proceso de acuerdo con la reivindicación 1 en la que dicha composición de la aleación de acero al carbono tiene una temperatura de inicio de martensita de al menos 350 ºC.

12. Un proceso de acuerdo con la reivindicación 1, en el que dichas películas de austenita retenida son de una orientación uniforme.

13. Un proceso de acuerdo con la reivindicación 1 en el que dicha temperatura de la etapa (ii) es de 800 ºC a 1150 ºC.

14. Un proceso de acuerdo con la reivindicación 2 en el que la etapa (iii) comprende enfriar dicha fase austenita homogénea hasta una temperatura de 800 ºC a 1.000 ºC.

15. Un proceso de acuerdo con la reivindicación 2 en el que la etapa (ii) comprende calentar dicha composición de aleación de acero al carbono hasta una temperatura de 1.050 ºC a 1.170 ºC, y la epata (iii) comprende enfriar dicha fase austenita homogénea a una temperatura de 800 ºC a 1.000 ºC.

Patentes similares o relacionadas:

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]

Procedimiento para endurecimiento de acero en prensa, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Procedimiento para endurecer en prensa el acero, mediante el cual una chapa de acero hecha de una aleación de acero endurecible se preforma en frío, […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]

Miembro de moldeo, y procedimiento de fabricación del mismo, del 15 de Abril de 2020, de POSCO: Un miembro formado que tiene una ductilidad mejorada, consistiendo el miembro formado en, en % en peso, C: 0,1% a 1,0%. Si+Al: 0,4% a 3,0%. Mn: 0,1% a 5,0%. P: […]

Raíl, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un raíl que comprende, en términos de % en masa: C: 0,75% a 0,85%; Si: 0,10% a 1,00%; Mn: 0,30% a 1,20%; Cr: 0,20% a 0,80%; V: 0,01% a 0,20%; N: […]

Acero inoxidable austenítico basado en un alto contenido de Cr, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico basado en un alto contenido de Cr con una composición química que consiste en, en términos de % en masa: de 0,03 a […]

Vía, del 18 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una vía que comprende, como composición de acero, en términos de % en masa: C: 0,75% a 1,20%; Si: 0,10% a 2,00%; Mn: 0,10% a 2,00%; […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]